活字に未来はあるのか

1450年頃、活版印刷技術の誕生とともに広く使われるようになった活字は、

その後、印刷という人類の「発明」の一翼を担う必要不可欠なものとして使われてきました。

しかし、1960年頃から、写植という新たな技術が誕生したことにより活字の利用は減少をはじめました。

その後1985年以降、DTPと言う

印刷職人でなくても机上のパソコンを使って

印刷物原稿を作ることができる写植機も不要となる技術が誕生しました。

加えて、印刷物の製作は、大がかりな印刷機械だけではなく

コンパクトなサイズのプリンターでも行われるようになり、

活字は一部の活版印刷技術が必要とされる印刷需要でしか

その活躍の場は残されていないと言う状況となっていました。

そんな中、

一見、印刷とは何の関係もないような

大阪にある小さな町工場で製造される

包装機:シーラーと言う機械の付随装置として

活字を必要とする「印字器」が造られ始めました。

1970~1980年の頃でした。

“包装を行った日付などの情報”を

袋を封緘

する(=シールする)作業と同時に印字したい。

そのような用途、要望を比較的安価に容易に実現するためのパーツとして

「活字」が大変適切なパーツだったのです。マッチしたのです。

活字に未来はあったのです。

1970年 シーラーに取り付け加熱した活字を

フィルムに押しつけ刻印する印字器「FP-40」を製品化。

上写真をクリック(タップ)すると

大きな写真が表示されます

富士インパルスが活字プリンターを作り続ける理由

需要が大きく減少してしまった「活字」を

時代と逆行するように採用し続ける富士インパルス。

その理由は何か? 何故なのか?

富士インパルスが製造する「包装作業の主となるシーラー」の

サブ的な付随装置となる印字器=プリンターに

さらに高額な装置を加えてお客様に採用していただくことは難しいことでした。

また、富士インパルスが造るシーラー自体が大量に包装を行う量産向けの機械ではないため、

それとセットで動く印字器も小ロット生産に向く価格や構成が求められました。

そして何よりも弊社製品に取り付け、シールと同時に印字がされると言う条件には、

シールを行う工程において 熱した活字でカーボンを袋に焼き付け転写させる

と言う手法が最も適切と考えられたのでした。

1982年 シーラーに取り付け加熱した活字でカーボン転写を行い印字するタイプ「FEP」を製品化。

上写真をクリック(タップ)すると

大きな写真が表示されます

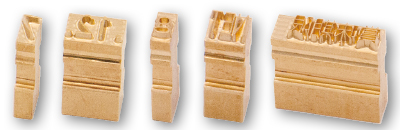

初期のFEPの活字の材質は、亜鉛でした。

1985年 FEPをプリンター単独で使用できるタイプにモディファイした

卓上型プリンター「HP-361」「HP-362」を製品化。

上写真をクリック(タップ)すると

大きな写真が表示されます

自分たちで活字を作ろう

印字器の発売からしばらくは、

活字を作るノウハウや技術を持たなかったため

活字メーカーにその製造をお願いしていました。

現在では、日本国内の自社工場(徳島県 三好工場)に活字を製造する設備と環境を持ち

お客様の需要に短納期でお応えする製造環境、供給環境を整えています。

その製造環境で作る活字の元となる原稿情報は、皮肉にも

デジタル技術をフル活用して作成します。

そこから、超アナログとも言える「活字」を作り出しています。

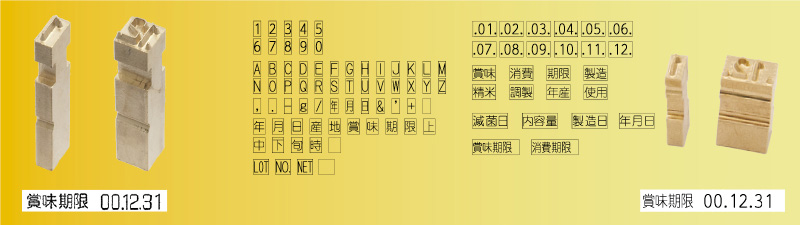

できあがった活字を検査しています

上写真をクリック(タップ)すると

大きな写真が表示されます

富士インパルスと活字のこれから

富士インパルスは、自社製品の付加価値を高めるための一つの必要不可欠なパーツとして

「活字」を採用し、その生産を継続・維持しています。

富士インパルスは、「活字」と強く関わってきた印刷業界の範疇にあったわけではないのに、

おこがましいですが、「活字」に未来を見いだして来たのかもしれません。

2024年、

活字採用プリンターの機能や使い勝手を高めた新しいシリーズ「N3」を発売開始しました。

お客様からの活字のご注文は、デジタル技術をフル活用し

オンラインショップにおいてご希望の文字を選択し、ご購入いただける環境を作成しました。

富士インパルスは今後も、「活字」とともに 包装で

『世界を少し便利にする』を目標に

包装機(シーラー)、そして印字器(プリンター)の製造を続けてまいります。

下写真は、N3プリンターで採用した活字です。

ひとつ前のN2モデルから材質には「真鍮

」を採用しています。

■ シーラー取り付けタイプ FEP-N3/FEP-OS-N3 製品情報 ![]()

FEP-N3/FEP-OS-N3で採用しているの活字は、N3真鍮活字です

HP-362-N3で採用しているの活字は、N3真鍮活字です

FAP2で採用しているの活字は、N2真鍮活字です